Digital twin e simulation utilizzano entrambe simulazioni virtuali basate su modelli, ma non sono la stessa cosa. Ciò è dovuto al fatto che, pur essendo ideali per le applicazioni di progettazione di prodotti, le capacità di simulazione della progettazione tradizionale assistita da computer (CAD+CAE) sono inferiori a quelle del gemello digitale.

Una volta creato un prodotto, il modello virtuale diventa un gemello digitale con tutte le funzionalità aggiuntive che si aprono grazie all’uso dell’Internet of things (IoT). Il rapido trasferimento di set di dati tra l’oggetto reale e il gemello digitale consente all’utente di vedere come funziona il prodotto in tempo reale, anche attraverso l’applicazione di funzionalità aggiuntive come la realtà aumentata.

A differenza della simulazione, l’uso di un gemello digitale consente di guidare la strategia aziendale per migliorare l’efficienza operativa, automatizzare le attività manuali, migliorare l’analisi dei dati, la formazione e la convalida dei risultati ottenuti.

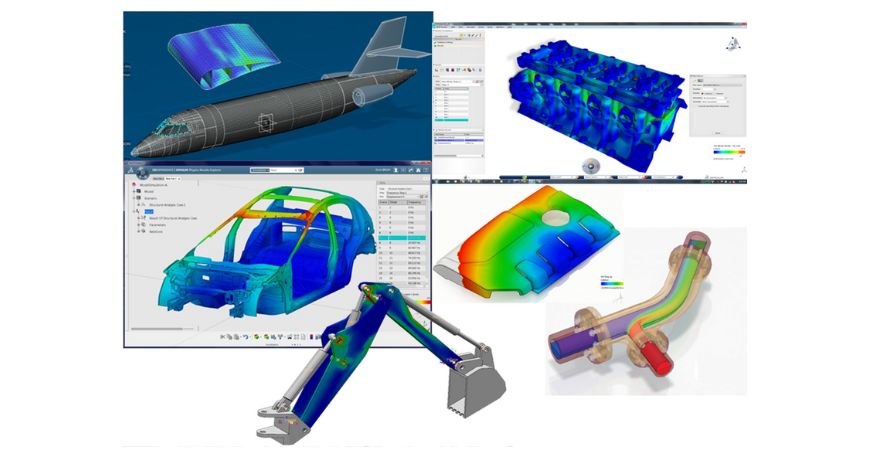

Simulazione (Simulation)

Le simulazioni sono utilizzate ormai in tutti i settori per testare prodotti e processi. Spesso utilizzate durante la fase di progettazione, le simulazioni di solito sono modelli digitali che utilizzano applicazioni software di progettazione assistita da computer, come ad esempio SolidWorks Simulation o SIMULIA. Questi modelli, tipicamente in formato 3D, vengono usati per rappresentare parti di un prodotto o di un processo, ma possono anche essere creati utilizzando concetti matematici o modelli computerizzati. La simulazione funziona introducendo e testando le variabili nell’ambiente o nell’interfaccia grafica per valutarne poi i risultati.

Gemello digitale (Virtual Twin)

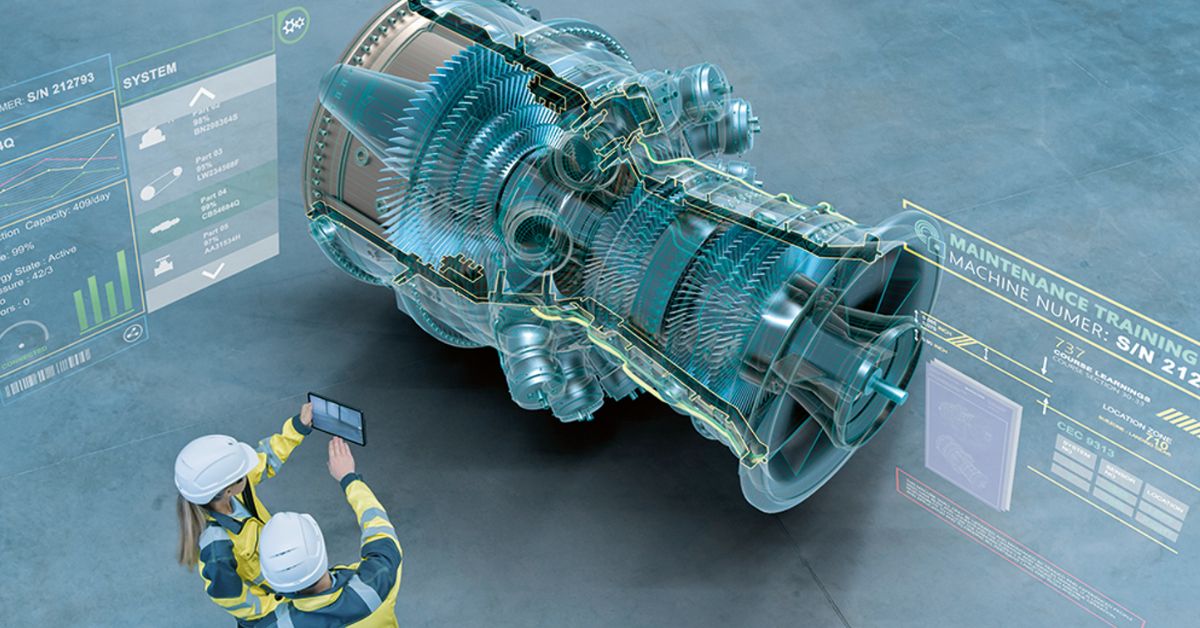

Un gemello digitale è un modello virtuale creato per riflettere accuratamente un oggetto fisico esistente. L’oggetto fisico è dotato di sensori che raccolgono dati su diversi aspetti del suo funzionamento. Questi dati vengono poi trasmessi a un sistema di elaborazione e applicati al modello digitale. Il modello digitale, o gemello, può essere utilizzato per eseguire simulazioni, studiare le prestazioni e generare potenziali miglioramenti che possono poi essere applicati al prodotto reale.

I dati utilizzati dai gemelli digitali vengono solitamente raccolti da dispositivi abilitati all’Internet of Things (IoT), consentendo di acquisire informazioni di alto livello che possono poi essere integrate nel modello virtuale. Un gemello digitale è, in effetti, un ambiente virtuale in cui le idee possono essere testate con poche limitazioni e tramite una piattaforma IoT, il modello diventa un gemello integrato che può essere utilizzato per informare e guidare la strategia aziendale.

Differenze chiave tra gemello virtuale e simulazione

Sebbene le simulazioni e i gemelli digitali utilizzino entrambi modelli digitali per replicare prodotti e processi, ci sono alcune differenze sostanziali tra i due. La più importante è che un gemello digitale crea un ambiente virtuale in grado di studiare diverse simulazioni, supportate da dati in tempo reale e da un flusso bidirezionale di informazioni tra il gemello e i sensori che raccolgono questi dati. Questo aumenta la precisione dei modelli analitici predittivi, offrendo una maggiore comprensione di ciò che accade per gestire e monitorare prodotti, politiche e procedure.

Pro e contro dei modelli di simulazione

Il gemello digitale offre un processo di simulazione più versatile e approfondito rispetto a quello offerto dalle simulazioni basate su CAD. Il principale vantaggio è la possibilità di raccogliere dati in tempo reale sulle prestazioni di un prodotto durante il suo ciclo di vita. Inoltre, un gemello digitale non dipende dalla capacità del progettista di pensare e testare qualsiasi parametro potenziale, lasciando che questi si concentri sulla risoluzione di eventuali problemi reali e sul miglioramento della progettazione.

Un gemello digitale può anche essere utilizzato come strumento per guidare le decisioni aziendali in modo più informato e consapevole. Inoltre, grazie all’uso dell’IoT, i gemelli digitali possono condividere i dati tra diversi sistemi per fornire un quadro più chiaro delle prestazioni di tutti i reparti aziendali, a scopo di confronto e di miglioramento continuo.

A questo punto i vantaggi del gemello digitale per il monitoraggio dei prodotti di valore rispetto a una simulazione di base non integrata, basata su CAD, sono evidenti. Tuttavia, i gemelli digitali possono essere molto onerosi in termini di tempo e denaro, perché richiedono l’installazione di sensori e la loro integrazione con un software analitico e un’interfaccia utente. Per questo motivo, i gemelli digitali vengono solitamente impiegati solo per i prodotti o i processi più critici, dove il costo diventa giustificabile per l’azienda.

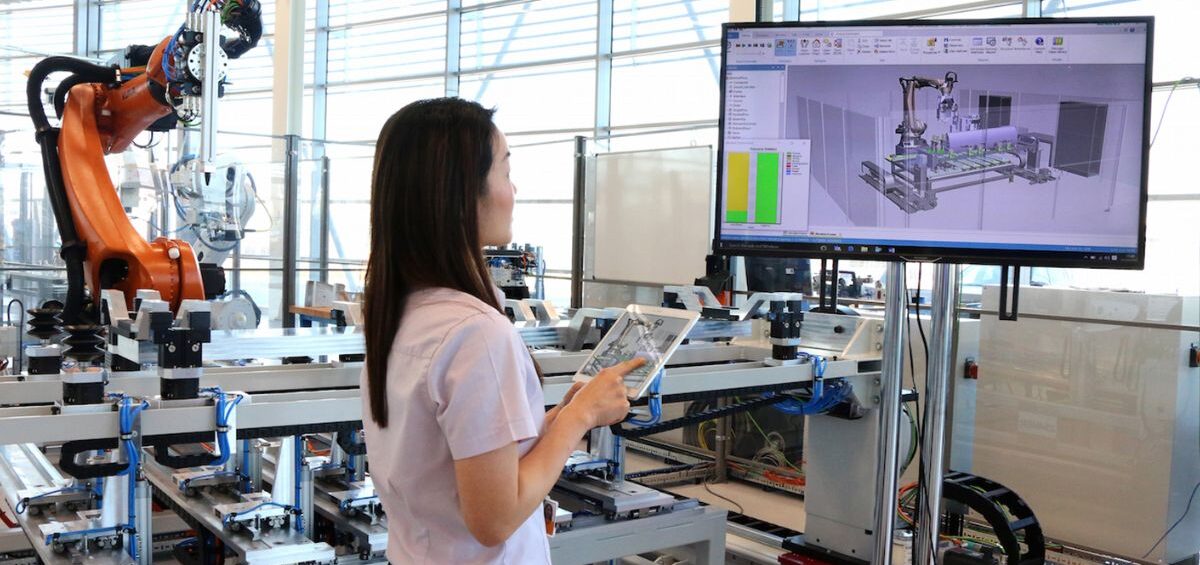

Manufacturing

Nel mondo Manufacturing la suite di prodotti DELMIA, basata sulla piattaforma 3DEXPERIENCE, permette di creare il gemello digitale di una macchina o di un impianto. Grazie al modello digitale è possibile simulare il ciclo di vita di un oggetto e utilizzare i dati in tempo reale inviati dai sensori sull’oggetto per simularne il comportamento e monitorarne le prestazioni.

Questo permette all’azienda di rilevare malfunzionamenti, ottimizzare le prestazioni di una macchina o di un impianto e di programmare i necessari interventi di manutenzione. Infatti, uno degli utilizzi più accreditati del Digital Twin in produzione è proprio quello di permettere di programmare la manutenzione predittiva, evitando così gli stop alla produzione dovuti al guasto dei macchinari.

Conclusione

Se le simulazioni possono aiutare a comprendere ciò che potrebbe accadere nel mondo reale, i gemelli digitali consentono di confrontare e valutare ciò che potrebbe accadere con ciò che sta accadendo realmente.

Questa visione in tempo reale è presentata in un chiaro formato 3D che rende facile il monitoraggio e l’interpretazione dello stato di progetti, attrezzature e linee di produzione. Questo metodo unificato di presentazione delle informazioni in tempo reale può aiutare a prevenire decisioni sbagliate, a pianificare la manutenzione preventiva e a ridurre gli incidenti o i costosi tempi di inattività.

La trasformazione digitale dei processi o degli impianti può contribuire a migliorare la progettazione dei prodotti, a migliorare la risoluzione dei problemi e a offrire nuove spunti o idee di miglioramento.